一、干燥工藝

干燥工藝包括干燥時間、干燥溫度和干燥氣氛等的確定。三元材料前驅體為變價金屬的低價化合物,在空氣中會被氧化,且干燥溫度越高氧化程度越嚴重。但由于真空干燥和惰性氣氛保護干燥成本高且干燥效率低,而在空氣氣氛下適當溫度干燥出來的前驅體品質基本能滿足要求,所以一般選擇空氣氣氛干燥。

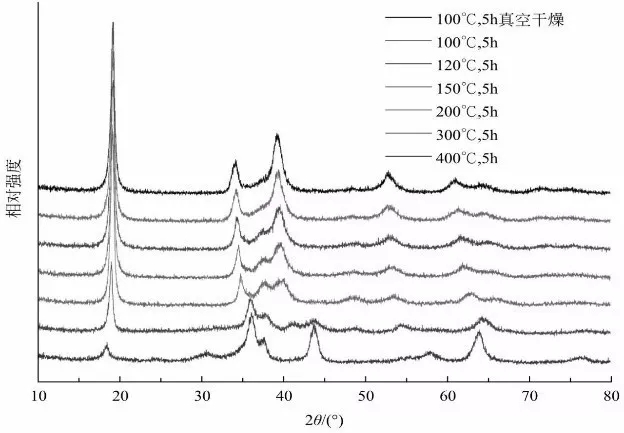

不同干燥溫度處理后的三元前驅體XRD圖

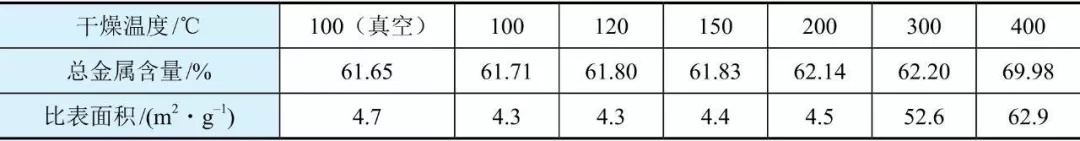

從圖中可以看出150℃處理后的前驅體XRD譜圖和真空100℃處理的XRD譜圖已有明顯差異,因此前驅體濾餅在空氣中的干燥溫度應小于150℃。當溫度達到400℃時,前驅體會被氧化變成三價氧化物。不同干燥溫度下前驅體的總金屬含量隨著干燥溫度的升高而升高,比表面積在高200℃后突然增大。

不同干燥溫度下前驅體的總金屬含量和比表面積

當確定前驅體的干燥溫度不能高于150℃后,可以根據干燥設備的干燥效率和前驅體水分控制標準為水分含量小于1%,不同干燥設備所需的干燥時間不同。

二、干燥設備

根據傳導方式的不同,干燥可分為傳導干燥、對流干燥、輻射干燥、介電干燥和聯合干燥。

選擇三元材料前驅體的干燥機至少需要考慮以下幾點:

產品的水分含量要求;

濾餅的水分含量以及濾餅含水量是否均勻;

干燥機生產能力,物料的進給方式;

干燥機與三元材料前驅體接觸部分材質需要耐堿性,并且不能帶入金屬雜質或其他雜質;

需要達到的干燥溫度等。

三元材料前驅體的干燥可采用熱風循環烘箱、回轉干燥機、盤式干燥機、耙式干燥機、微波干燥機等。

熱風循環烘箱外形像箱子,外壁是絕熱保溫層。

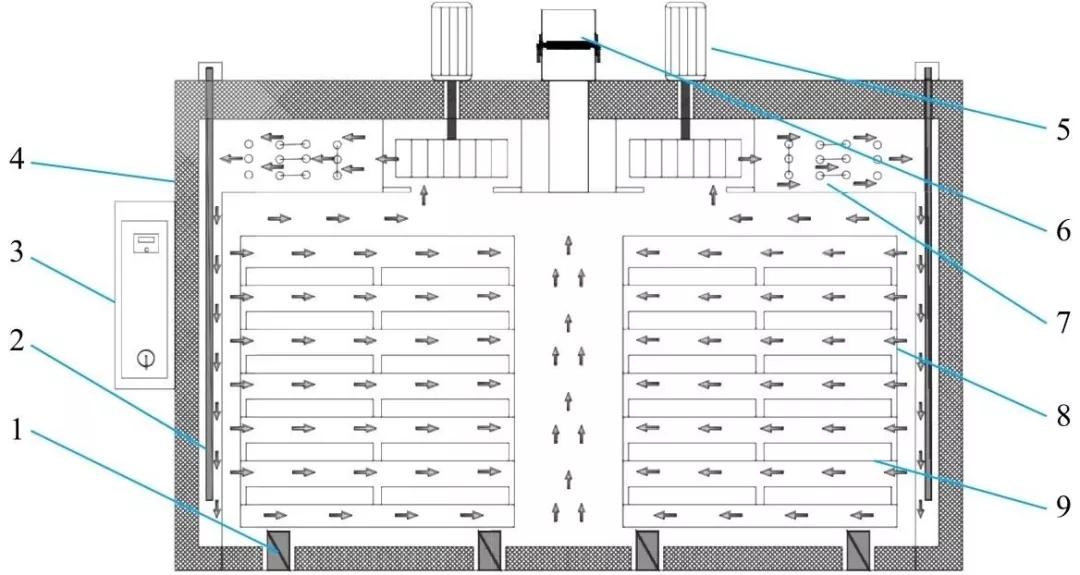

熱風循環烘箱內部結構圖

1腳輪 2熱電偶 3控制面板 4保溫外殼 5風機

6排氣口 7加熱絲 8料盤 9料盤支架

由風機產生的循環流動的熱風,吹到潮濕物料的表面達到干燥目的,熱空氣反復循環通過物料。

優點:容易裝卸,物料損失小,料盤易清洗。因此,對于需要經常更換產品、價高的成品或小批量物料,廂式干燥器的優點十分顯著。

缺點是:物料得不到分散,干燥不均勻,干燥時間長;裝卸物料耗時、耗人工,勞動強度大,設備利用率低;卸物料時粉塵飛揚,環境污染嚴重;熱效率低,一般在40%左右,每干燥1kg水分約需消耗加熱蒸汽2.5kg。

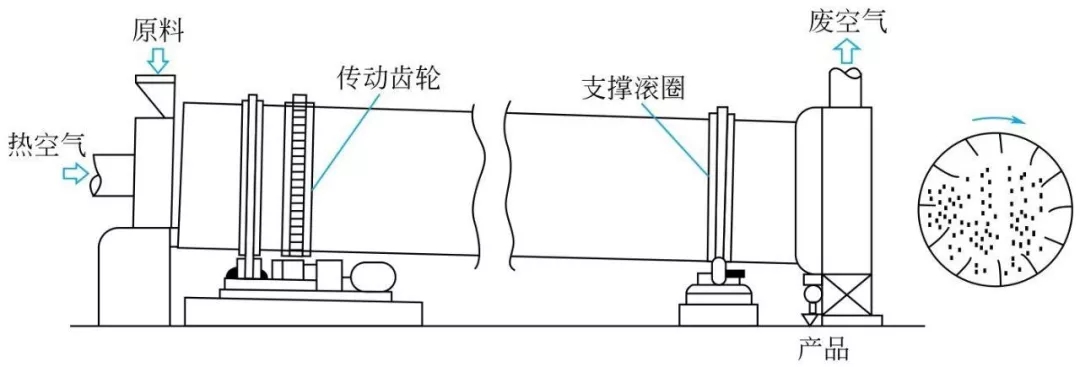

轉筒干燥器的主體是略帶傾斜并能回轉的圓筒體。

優點:生產能力大,可連續操作;適用范圍廣,可用于干燥顆粒狀物料,對于那些附著性大的物料也很有利;易清掃。

缺點:價格較高;安裝、拆卸困難;熱效率低;物料顆粒之間的停留時間差異較大,因此不適合于對溫度有嚴格要求的物料。

盤式連續干燥器

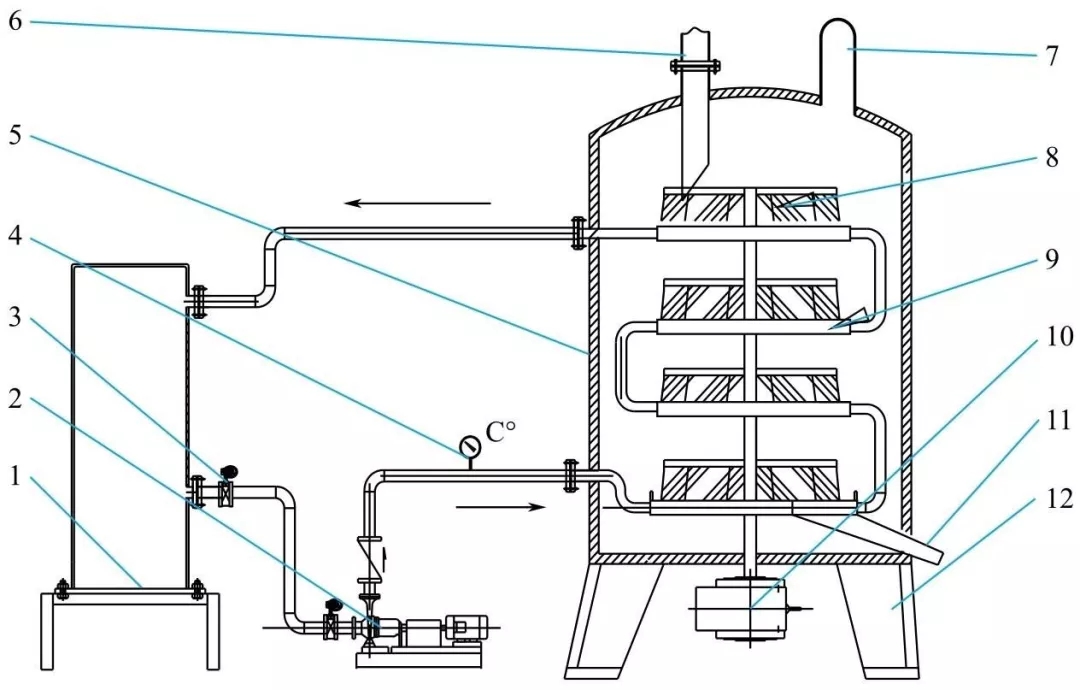

盤式干燥器結構圖

1導熱油箱 2熱油泵 3截止閥 4溫度計 5連續干燥器 6進料口 7排氣口 8刮掃器 9加熱盤 10減速機 11下料口 12支腿

空心加熱盤是該干燥器的主要部件,在其內部以一定排列方式焊有折流隔板或短管,一方面增加了加熱介質在空心盤內的擾動,提高了傳熱效果;另一方面增加了空心盤的剛度并提高了其承載能力。每個加熱盤上均有熱載體的進出口接管。各層加熱盤間保持一定間距,水平固定在框架上。

特點:熱效率高、能耗低、干燥時間短;可調控性好;被干燥物料不易破損;環境整潔等。

注意事項,采用板框壓濾機壓濾的三元材料前驅體濾餅含水率較高,屬于膏狀物料,不能采用盤式干燥器。所以,若干燥器選擇盤式干燥,則前段的過濾洗滌設備需要選擇離心機。

帶式干燥器是一種連續帶真空的高傳導干燥器,根據物料干燥工藝可設置多層干燥帶,溫度在40~180℃,運行速率可調節。

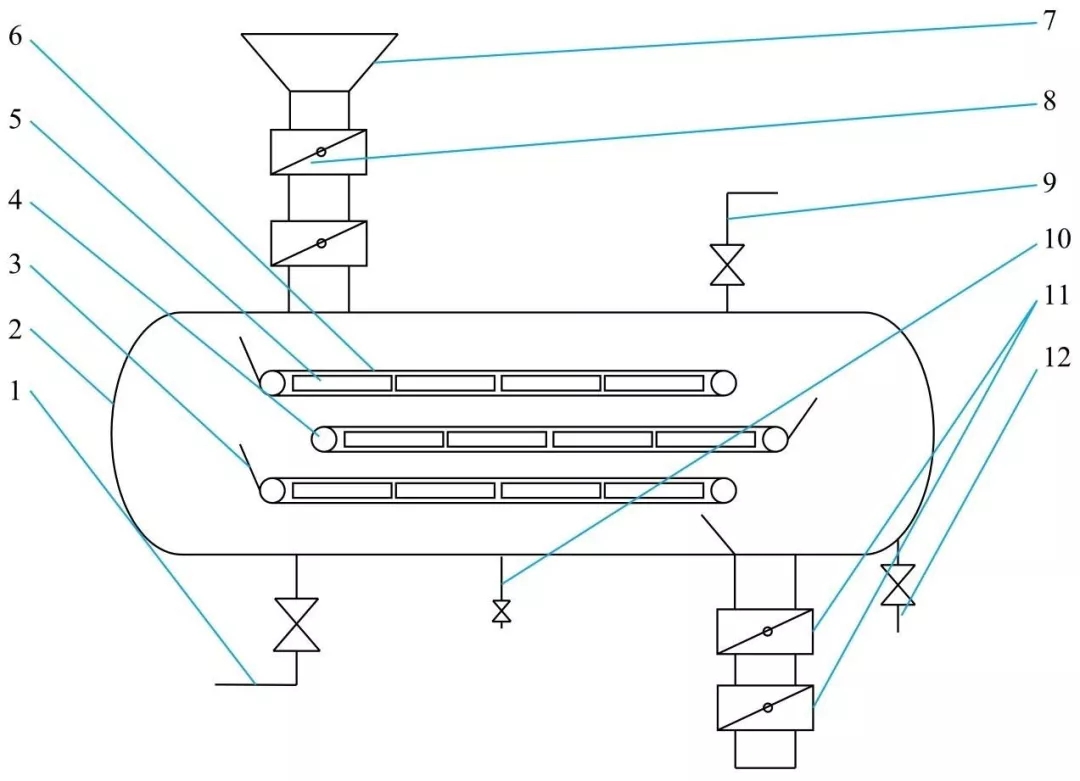

帶式干燥器結構圖

1熱媒進口 2殼體 3擋料板 4傳動軸 5加熱板

6導帶 7進料口8進料閥 9真空管 10排污口

11放料閥 12熱煤出口

特點:真空干燥下完成連續進料與出料;產品收率高;產品干燥室不與金屬物接觸,干燥后不損形貌;產品干燥工藝容易優化,可調整性強;能耗低;適合大批量連續自動生產。